-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

3/4 завод для радиаторных клапанов

Решил поделиться мыслями по поводу 3/4 завод для радиаторных клапанов. Недавно столкнулся с интересной ситуацией: заказчик хотел купить партию клапанов 'под ключ', но совершенно не понимал, сколько нюансов кроется за этой, казалось бы, простой деталью. Начали с обсуждения материалов, потом перешли к технологиям, а в конце – к проблемам с качеством. Понимаете, просто найти завод, который делает радиаторные клапаны – это полдела. Главное – понимать, что вы хотите, и как это будет реализовано. Часто встречаю ситуацию, когда люди заказывают самые дешевые клапаны, а потом жалуются на их непродолжительный срок службы и нестабильную работу. Это как с автомобилем – экономия на запчастях может обойтись гораздо дороже в итоге.

Материалы: от латуни до пластика

Самый распространенный материал для изготовления радиаторных клапанов – латунь. Но тут есть свои нюансы. Латунь разных сплавов. Например, латунь ЛС59, ЛС59-1, ЛС59-2. Каждый сплав имеет свою прочность, коррозионную стойкость и теплопроводность. Выбор зависит от условий эксплуатации системы отопления – состав теплоносителя, температура, давление. Мы вот в свое время долго спорили, какой сплав лучше использовать для клапанов, предназначенных для работы с более агрессивным антифризом. В итоге остановились на ЛС59-2, потому что он показал себя наиболее надежным в долгосрочной перспективе. Плюс, конечно, цена – это тоже важный фактор, но нельзя экономить на качестве, если речь идет о долговечности.

Конечно, есть и клапаны из пластика. Обычно это полипропилен или полиэтилен. Они дешевле латунных, но и менее долговечны. Плюс, пластиковые клапаны могут иметь ограничения по температуре и давлению. Их часто используют в системах отопления небольших домов или дач, где не требуется высокая надежность. Но даже в этом случае нужно выбирать качественный пластик и надежного производителя. Как-то раз продали клиенту пластиковые клапаны не того качества – через год они расплавились! Это был неприятный случай, который научил нас более тщательно проверять поставщиков.

Технологии производства: литье, штамповка, сборка

Производство радиаторных клапанов – это сложный технологический процесс. В основном используется литье под давлением из латуни или пластика. Литье позволяет получить детали сложной формы с высокой точностью. После литья детали проходят обработку – шлифовку, полировку, нанесение покрытия. Далее следуют сборка клапана – установка уплотнительных элементов, штоков, гаек. Вот тут тоже есть свои тонкости. Например, важно правильно выбрать уплотнительный материал, чтобы обеспечить герметичность клапана. Мы вот часто используем фторкаучук, потому что он обладает хорошей устойчивостью к высоким температурам и химическим веществам.

Есть и другие технологии производства – штамповка, например, для изготовления некоторых деталей корпуса. Штамповка позволяет получать детали быстро и дешево, но точность у нее ниже, чем у литья. В общем, выбор технологии зависит от типа клапана, объема производства и требований к качеству. Иногда применяют комбинацию разных технологий – например, литье корпуса и штамповку элементов управления.

Проблемы качества и пути их решения

Проблемы с качеством – это, наверное, самая распространенная головная боль в производстве радиаторных клапанов. Вот, например, часто встречается проблема с коррозией. Если клапан изготовлен из некачественной латуни или имеет дефектное покрытие, он может быстро заржаветь и выйти из строя. Чтобы избежать этой проблемы, нужно использовать качественные материалы и проводить тщательный контроль качества на всех этапах производства. Мы, например, используем хромирование для защиты клапанов от коррозии. Это довольно распространенный метод, но его нужно делать правильно, чтобы покрытие было равномерным и прочным.

Еще одна проблема – это нестабильность работы клапана. Это может быть связано с некачественным штоком, негерметичными уплотнительными элементами или неправильной регулировкой. Чтобы решить эту проблему, нужно использовать качественные компоненты и проводить тщательное тестирование клапанов перед отправкой заказчику. Мы используем специальное оборудование для проверки герметичности и регулировки клапанов. Это позволяет нам гарантировать, что клапаны работают стабильно и надежно.

Реальные кейсы и полученный опыт

Помню один случай – нам заказали партию клапанов для нового жилого комплекса. Заказчик хотел получить самые дешевые клапаны, но мы настоятельно рекомендовали ему использовать клапаны из более качественного материала. Он отмахнулся, сказал, что это не нужно. В итоге, через полгода он обратился к нам с жалобой на то, что клапаны начали быстро корродировать и выйти из строя. Пришлось ему покупать новые клапаны, что обошлось ему гораздо дороже, чем если бы он сразу заказал клапаны из качественного материала. Это хороший пример того, что нельзя экономить на качестве, если речь идет о долгосрочной эксплуатации оборудования.

Еще один интересный случай – мы работали над проектом по модернизации системы отопления в старом доме. В доме было много старых клапанов, которые были сильно загрязнены и изношены. Пришлось провести их очистку и ремонт. Это была довольно трудоемкая работа, но мы справились с ней. В итоге, система отопления заработала как новая. Это показывает, что даже старые клапаны можно вернуть к жизни, если правильно подойти к их обслуживанию. На нашем сайте ООО Чжэцзян Байилун Интеллектуальная Система Управления есть подробная информация по ремонту и обслуживанию радиаторных клапанов.

Перспективы развития и новые технологии

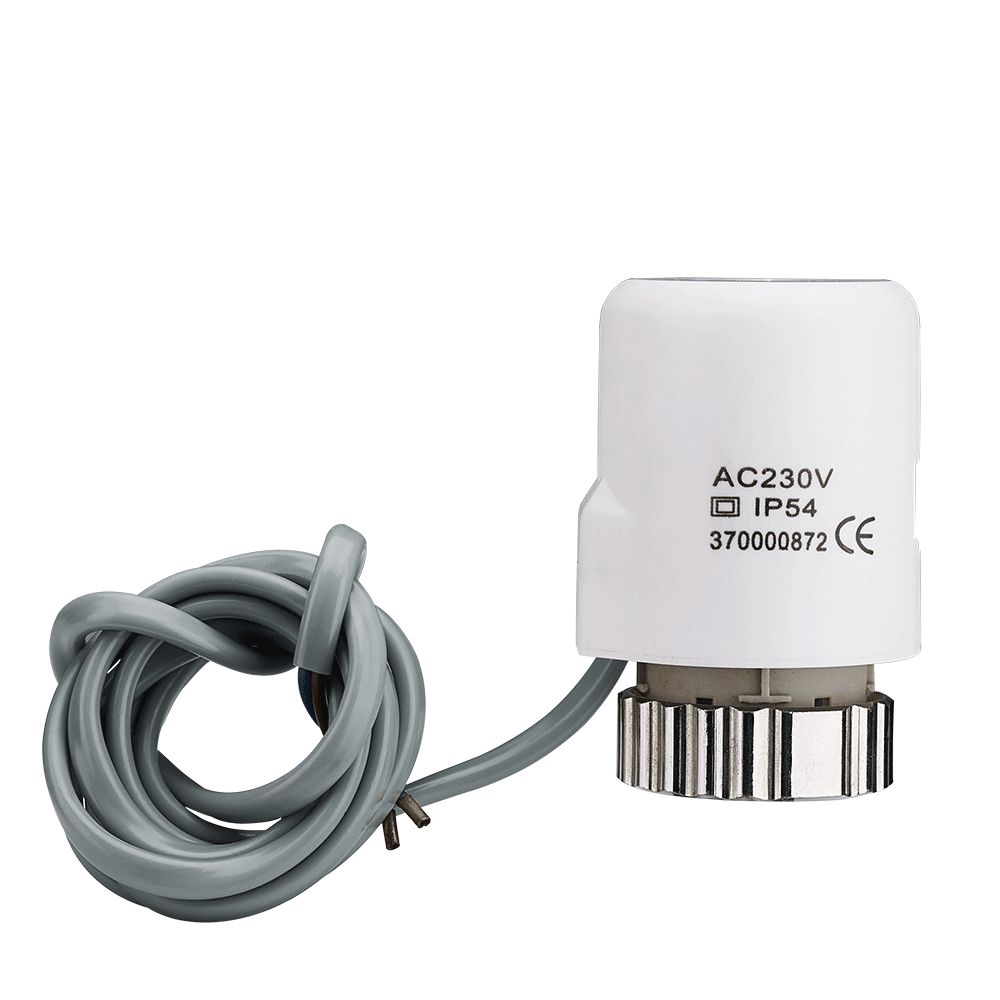

Производство радиаторных клапанов постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. Например, сейчас активно используются клапаны с электронным управлением. Они позволяют более точно регулировать температуру в каждой комнате и экономить энергию. Это будущее систем отопления.

Мы вот сейчас изучаем возможности внедрения новых технологий производства, например, 3D-печати. Это позволит нам изготавливать клапаны более сложной формы и с более высокой точностью. Это потребует определенных инвестиций, но мы уверены, что это окупится в будущем. В общем, в этой области еще много интересного впереди. Но главное – это не забывать о качестве и надежности. Это то, что мы всегда ставим в приоритет в нашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики радиаторных клапанов zigbee

- Поставщики регулятор давления prv

- Завод обратного клапана радиатора

- Поставщики термостатических радиаторных клапанов

- Термостатический клапан ce

- Цена клапана для радиатора 1/2

- Радиатор термостатический клапан

- Термостатический радиаторный клапан 3/4

- Производители антрацитовых радиаторных клапанов

- Поставщики латунных термостатических радиаторных клапанов