-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

1 завод для радиаторных клапанов

Сразу скажу, когда слышу 'один завод для радиаторных клапанов', у меня возникает ощущение некоторой идеализации. В теории, конечно, звучит привлекательно – контроль качества, оптимизация логистики, снижение издержек. Но на практике, редко когда все так просто. Большинство производителей, даже крупных, используют несколько поставщиков для разных компонентов. Попробую поделиться опытом, о чем это может быть на самом деле, какие проблемы возникают и как их решают. Начнем с того, что я в этой теме уже более 15 лет, и за это время видел разные варианты – от маленьких мастерских до крупных производств, и везде свои особенности.

Рынок радиаторных клапанов: текущая ситуация и тенденции

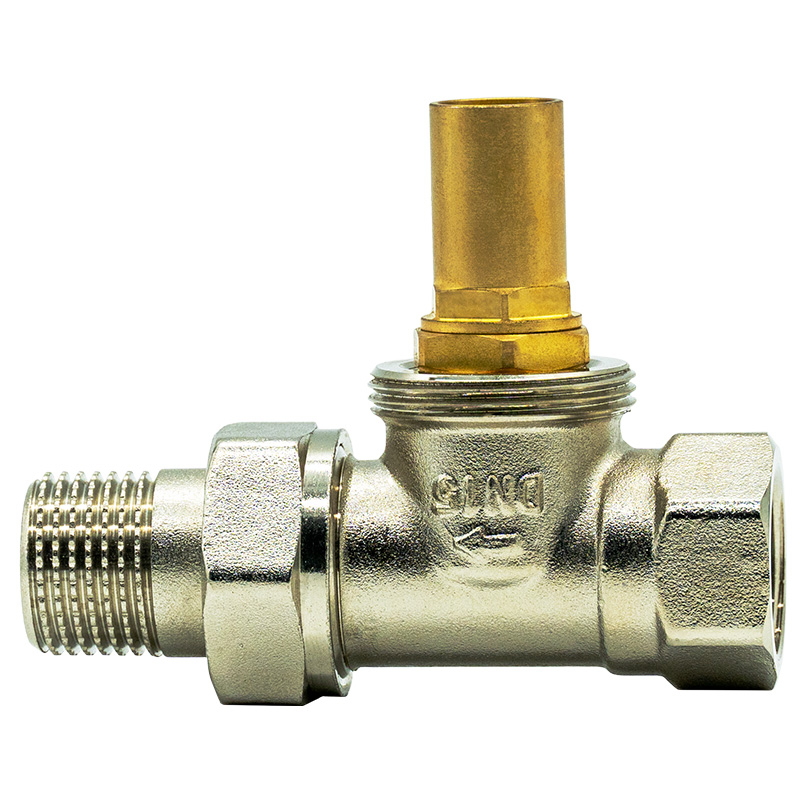

Рынок радиаторных клапанов переживает сейчас неплохой период. С одной стороны, увеличение спроса на энергоэффективные системы отопления, с другой – рост популярности 'умного дома' и систем автоматического управления. Это диктует новые требования к качеству и функциональности клапанов. Раньше все было проще – клапан простой, перекрывает поток. Сейчас нужны клапаны с термостатическими головками, с возможностью интеграции в систему управления, с защитой от утечек. И это все влияет на выбор производителя, а значит и на выбор, нужен ли вообще один завод.

Одна из главных тенденций – перенос производства в страны с более низкой стоимостью рабочей силы. Это, конечно, снижает себестоимость, но порождает новые риски – с риском снижения качества, сложности с логистикой и контролем. Поэтому вопрос выбора поставщика становится критически важным. Мы, ООО Чжэцзян Байилун Интеллектуальная Система Управления (ООО Вэньчжоу Байи Лун Хардвар Продуктс), основанная в 2004 году, понимаем это очень хорошо. Мы разрабатываем, производим и продаем арматуру для систем отопления, вентиляции и кондиционирования (HVAC) и видим, как постоянно меняется ландшафт.

Преимущества и недостатки вертикальной интеграции

Итак, вернемся к идее одного завода. Преимущества очевидны: полный контроль над производственным процессом, снижение затрат на транспортировку и координацию, возможность быстро вносить изменения в конструкцию и технологию. Теоретически, это позволяет добиться более высокой эффективности и качества продукции. Но на практике, это требует огромных инвестиций в оборудование, технологии и персонал. И не всегда окупается.

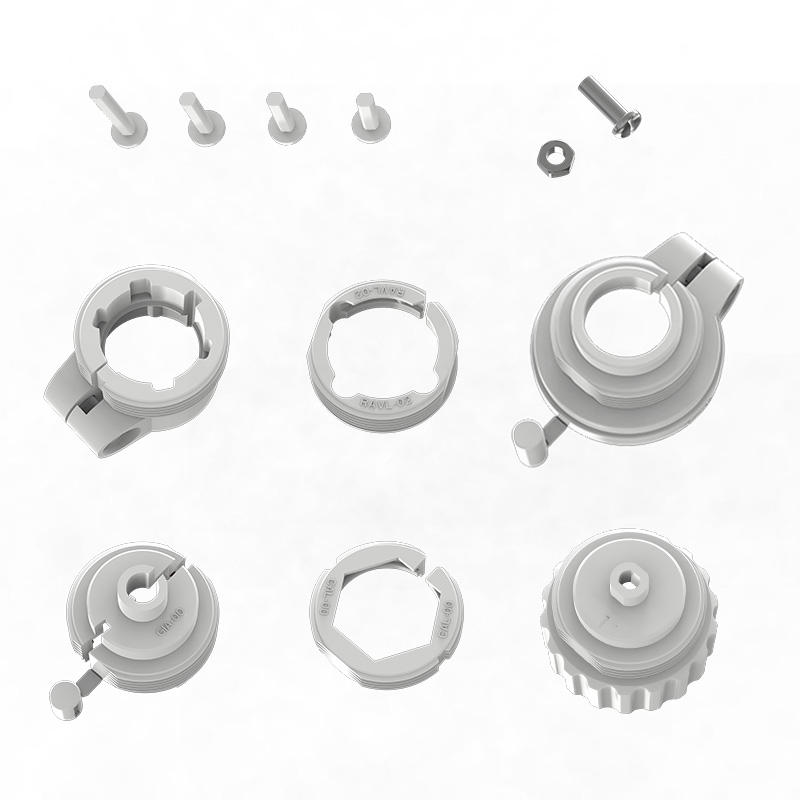

Мы когда-то рассматривали возможность расширения нашего производства и создания более вертикально интегрированной структуры. Но решили, что сейчас лучше сосредоточиться на оптимизации существующей логистической цепочки и партнерстве с проверенными поставщиками высококачественных компонентов. Это позволило нам сохранить гибкость и быстро реагировать на изменения рынка. Но это не значит, что мы полностью отказываемся от контроля над ключевыми этапами производства. Например, мы сами производим термостатические головки для наших клапанов. Это позволяет нам гарантировать их качество и соответствие требованиям. Впрочем, решение всегда зависит от специфики продукта и масштаба производства.

Проблемы масштабирования производства и контроля качества

Масштабирование производства – это отдельная история. Не всегда просто увеличить объемы без снижения качества. Появляются новые проблемы – нехватка квалифицированного персонала, сложности с поставками сырья, возникновение проблем с логистикой. Особенно это актуально для производителей, которые только начинают свой путь. Мы сталкивались с этим, когда расширяли нашу производственную базу в Вэньчжоу. Первые проблемы – нехватка квалифицированных рабочих, задержки с поставками комплектующих. Но благодаря грамотной стратегии управления и инвестициям в обучение персонала, нам удалось преодолеть эти трудности.

Контроль качества – это, на мой взгляд, самый важный аспект производства радиаторных клапанов. Нельзя допускать брака, потому что это может привести к серьезным последствиям – утечкам, перебоям в отоплении, потере репутации. Мы используем многоуровневую систему контроля качества, начиная с входного контроля сырья и заканчивая контролем готовой продукции. Используем современное оборудование для тестирования клапанов на герметичность, на прочность, на соответствие требованиям стандартов. Впрочем, это стандартная практика для всех серьезных производителей.

Логистика и цепочки поставок: критический фактор успеха

Сложно переоценить роль логистики и цепочек поставок. Даже если у вас есть один завод и идеальное качество продукции, если вы не сможете вовремя доставить товар клиенту, то все ваши усилия будут напрасны. Важно иметь надежных партнеров, способных обеспечить своевременную доставку сырья и готовой продукции. Мы сотрудничаем с несколькими логистическими компаниями, чтобы минимизировать риски и обеспечить гибкость. Используем современные системы управления цепочками поставок, чтобы отслеживать движение грузов в режиме реального времени.

Я помню один случай, когда у нас возникли серьезные проблемы с поставкой латуни – одного из основных материалов для наших клапанов. Поставщик не смог выполнить заказ в срок, что привело к остановке производства. К счастью, нам удалось найти альтернативного поставщика в короткие сроки, но это повлекло за собой дополнительные затраты и задержки с выполнением заказов. Этот случай научил нас уделять больше внимания диверсификации поставщиков и созданию резервных запасов сырья.

Перспективы развития: инновации и цифровизация

Что ж, наверное, стоит сказать и о будущем. Очевидно, что будущее за цифровизацией. Все больше производителей внедряют системы автоматизации производства, используют искусственный интеллект для контроля качества, разрабатывают клапаны с возможностью удаленного управления и мониторинга. Мы сейчас активно работаем над созданием интеллектуальных клапанов, которые могут автоматически регулировать поток теплоносителя в зависимости от температуры в помещении. Это поможет снизить потребление энергии и повысить комфорт.

Наши исследования также направлены на разработку новых материалов для клапанов, которые будут более прочными, более устойчивыми к коррозии и более экологичными. Это непростая задача, но мы уверены, что сможем ее решить. В целом, мы видим будущее одного завода не как закрытую систему, а как часть более широкой сети взаимосвязанных предприятий и партнеров, использующих современные технологии для производства высококачественной продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена регулятора давления prv

- Производители термоприводов для напольного отопления

- Поставщики термостатических клапанов на заказ

- Поставщики интеллектуальных радиаторных клапанов

- Производители термостатических головок ra

- Вертикальный радиаторный клапан

- Поставщики черных термостатических радиаторных клапанов

- Поставщики термостатических клапанов для отопления

- Цены на прямоточные термостатические клапаны

- Завод по производству радиаторных термостатических клапанов