-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

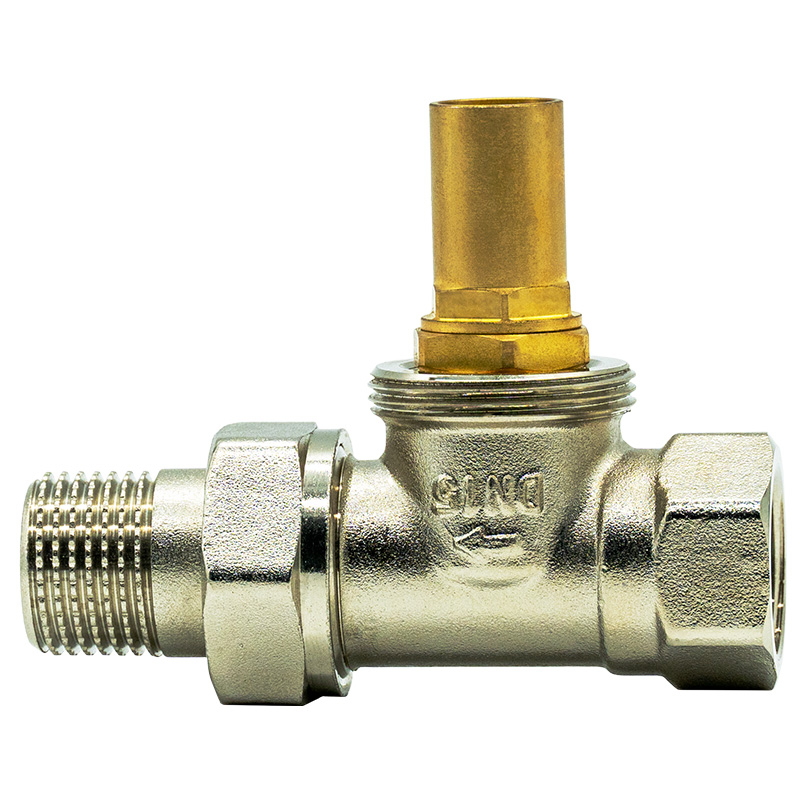

Завод черных термостатических клапанов

Черные термостатические клапаны... За кажущейся простотой этой детали скрывается целый мир инженерных решений и производственных тонкостей. Часто, когда речь заходит о производстве арматуры для отопления, вентиляции и кондиционирования, люди думают о простых механизмах. Но дело не только в механике – здесь есть электрика, терморегулирование, точность сборки, и, конечно, материалы. Я вот смотрю на рынок и вижу, что качество и надежность этих клапанов сильно варьируются, особенно в сегменте бюджетной продукции. Мне кажется, часто недооценивают роль правильного выбора материалов и контроль качества на всех этапах производства. Попробую поделиться своим опытом, от успеха до неудач.

Основные вызовы в производстве

Самое первое, что бросается в глаза – это выбор материала для корпуса. Большинство производителей используют латунь, но для черных термостатических клапанов чаще всего это – чугун или сталь с последующим покрытием. Чугун – дешев и прочен, но подвержен коррозии. Сталь лучше, но и дороже. И тут возникает вопрос: как обеспечить долговечность клапана, особенно если он будет эксплуатироваться в агрессивной среде? Особенно когда мы говорим о системах, где теплоноситель – не просто вода, а, например, антифриз с повышенным содержанием компонентов. Это уже требует особого подхода к покрытию, к его толщине и качеству. Мы сталкивались с ситуациями, когда дешевое покрытие отслаивалось, приводя к утечкам и замене клапанов. Прямой выгоды от экономии на материалах может быть гораздо меньше, чем затрат на ремонт и техническое обслуживание.

Не менее важным аспектом является точность изготовления. Термостатические клапаны – это точные устройства, требующие высокой точности изготовления всех деталей. Небольшая погрешность в геометрии седла клапана или в его механизме может привести к неточной регулировке температуры, а значит, и к снижению эффективности системы отопления. Мы неоднократно наблюдали проблемы с несоответствием размеров, возникшие из-за устаревшего оборудования или недостаточного контроля качества на производственной линии. Это, к слову, прямо влияет на долговечность клапана и его способность поддерживать заданную температуру. Постоянный мониторинг и калибровка оборудования – это не роскошь, а необходимость.

Контроль качества на всех этапах

Именно поэтому, на мой взгляд, критически важно внедрять систему контроля качества на каждом этапе производства. От входного контроля сырья до финальной проверки готовой продукции. Входной контроль – это, разумеется, проверка химического состава металла, проверка механических свойств и соответствия размеров. Но это только начало. Важно контролировать каждый этап обработки: ковка, штамповка, токарная обработка, фрезеровка, сварка, покрытие. Мы применяли систему статистического контроля процессов (SPC), которая позволяет выявлять отклонения в процессе производства на ранней стадии и предотвращать выпуск бракованной продукции. Это требует значительных инвестиций, но в долгосрочной перспективе это оправдывается. Не стоит экономить на этом, особенно если вы претендуете на рынок с высокими требованиями к качеству.

Еще один момент, который часто упускают из виду – это испытания. Нужны не просто тесты на герметичность, но и тесты на надежность, на устойчивость к циклическим изменениям температуры и давления. Мы проводили циклические испытания наших клапанов, имитирующие многолетнюю эксплуатацию в реальных условиях. Результаты этих испытаний позволили нам выявить слабые места в конструкции и внести необходимые изменения. Без таких испытаний невозможно гарантировать долговечность и надежность продукции. Помню один случай, когда клапан, прошедший все стандартные тесты, начал протекать через несколько месяцев эксплуатации в системе. При детальном анализе выяснилось, что он не выдерживал циклических нагрузок, вызванных частыми включениями и выключениями системы. Это был горький урок.

Реальный пример: Проблемы с покрытием

Нам однажды попалась партия клапанов с черными термостатическими клапанами, произведенная одним из китайских поставщиков. Внешне они выглядели отлично, но уже через несколько месяцев эксплуатации в системе начали отслаиваться черное покрытие, обнажая под ним корродированный металл. Мы провели лабораторные исследования, которые показали, что покрытие было нанесено некачественно и не соответствовало требованиям по адгезии. Это привело к серьезным проблемам с герметичностью и долговечностью клапанов. К счастью, нам удалось оперативно заменить всю партию на более качественную. Этот случай показал нам, насколько важно тщательно контролировать качество покрытия и выбирать надежных поставщиков. Нужно проводить собственную экспертизу материалов и покрытий, а не полагаться только на сертификаты поставщика.

Сложности возникали и с выбором поставщиков самого материала. Разные производители предлагают чугун и сталь разного химического состава, что влияет на их механические свойства и коррозионную стойкость. Нам приходилось проводить сравнительный анализ различных марок стали и чугуна, чтобы выбрать оптимальный вариант для наших нужд. Иногда выгоднее заплатить немного больше за более качественный материал, чем потом нести убытки из-за низкого качества продукции.

Инновации и современные решения

Сейчас наблюдается тенденция к использованию новых материалов и технологий в производстве черных термостатических клапанов. В частности, все большую популярность набирает использование полимерных покрытий, которые обеспечивают высокую коррозионную стойкость и долговечность. Но это требует значительных инвестиций в оборудование и технологии. Кроме того, необходимо тщательно подбирать полимерные покрытия, учитывая их совместимость с теплоносителем и другими компонентами системы отопления. Мы сейчас изучаем возможность внедрения таких покрытий в наше производство. Нам кажется, что это может значительно повысить качество и надежность нашей продукции.

Также интересным направлением является использование современных методов контроля качества, таких как неразрушающий контроль. Эти методы позволяют выявлять дефекты в материалах и изделиях без их разрушения, что позволяет избежать брака и снизить затраты на производство. Например, мы используем ультразвуковой контроль для проверки качества сварных швов. Это позволяет нам выявлять трещины и дефекты, которые не видны при визуальном осмотре.

Заключение

Производство черных термостатических клапанов – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Недостаточный контроль качества на любом этапе производства может привести к серьезным проблемам с надежностью и долговечностью продукции. И вот где, на мой взгляд, часто возникает недопонимание. Стремление к максимальной экономии часто приводит к обратному эффекту – росту затрат на ремонт и техническое обслуживание. Нужно понимать, что качество – это не просто соответствие требованиям стандартов, а комплексный подход, включающий в себя выбор материалов, контроль качества на всех этапах производства и внедрение современных технологий.

Мы, как компания ООО Чжэцзян Байилун Интеллектуальная Система Управления, стремимся к тому, чтобы наша продукция отличалась высоким качеством и надежностью. Мы постоянно работаем над улучшением наших производственных процессов и внедрением новых технологий, чтобы соответствовать требованиям наших клиентов и рынка. Наш опыт показывает, что инвестиции в качество – это инвестиции в будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики термоприводы m30

- Поставщики термостатических радиаторных клапанов на заказ

- Редуктор давления на входе воды

- Термостатический клапан с предварительной настройкой

- Завод для радиаторных клапанов g3/4

- Производители жидких теплопроводящих головок

- Новый тип магнитного фильтра для котла завод

- Цена термопривода 230v

- Цена термостатического углового клапана

- Поставщики радиаторных h-клапанов