-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

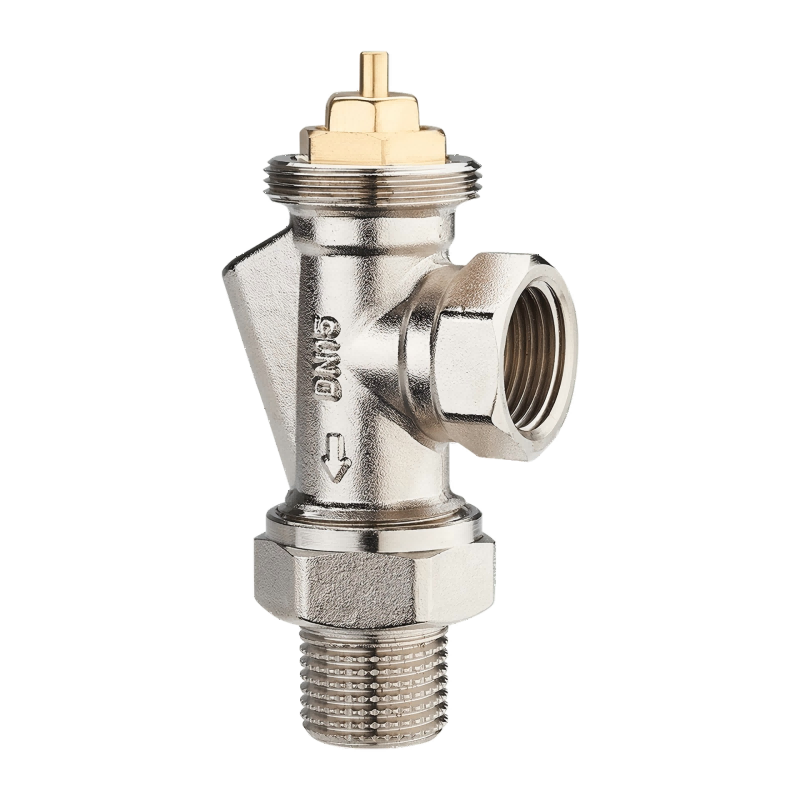

Завод радиаторного h-клапана

В последнее время наблюдается повышенный интерес к радиаторным термоклапанам, и это вполне понятно – энергоэффективность, комфорт… Но часто вижу, как конструкторы и инженеры недооценивают сложность производства. Многие считают это простым применением стандартных деталей, но на деле все гораздо интереснее. Я вот уже более 15 лет в этой отрасли и могу с уверенностью сказать, что настоящий вызов – не в самой концепции, а в обеспечении стабильного качества и надежности.

Обзор: от теории к практике

Цель этой заметки – не дать исчерпывающий технический трактат, а поделиться опытом, с которым сталкивались в работе. Речь пойдет о распространенных проблемах при производстве радиаторных термоклапанов и о возможных путях их решения. Мы затронем вопросы выбора материалов, технологических процессов, контроля качества и даже логистики. Стараюсь делиться не абстрактными рассуждениями, а конкретными примерами, основанными на реальных заказах и опыте.

Проблемы с материалами и их влияние

Выбор материалов – это критически важный этап. Не стоит экономить на качественном радиаторном термоклапане, потому что материалы – основа его долговечности. Часто встречалось, когда пытались сэкономить на латуни, используя более дешевые сплавы. В итоге – коррозия, утечки, преждевременный выход из строя. Важно учитывать не только химический состав, но и механические свойства сплава, особенно его коррозионную стойкость и прочность на сжатие. Мы работаем с различными марками латуни, и каждая из них имеет свои особенности. Например, латунь ЛС59, часто используемая в нашем производстве, показывает отличную устойчивость к коррозии в большинстве водных систем.

Важно не забывать про внутренние покрытия клапана. Оксид цинка, хромат цинка, нитрид титана – все это может существенно увеличить срок службы изделия, защищая металл от контакта с агрессивной средой.

Одним из распространенных заблуждений является использование не сертифицированных материалов. Это может привести к непредсказуемым последствиям, и в конечном итоге – к потере репутации. Лучше потратить немного больше времени и средств на выбор материалов у проверенного поставщика, чем потом разбираться с последствиями дефектной продукции.

Технологический процесс: от проектирования до сборки

Технологический процесс изготовления радиаторных термоклапанов включает в себя несколько этапов: проектирование, литье, механическую обработку, сборку, тестирование и контроль качества. Каждый этап требует строгого контроля и соблюдения технологических норм. Например, процесс литья должен обеспечивать отсутствие дефектов, таких как поры, трещины и пустоты. Механическая обработка должна быть выполнена с высокой точностью, чтобы обеспечить правильное прилегание деталей и избежать утечек. Сборка должна проводиться в соответствии с инструкциями производителя, с использованием качественных уплотнительных материалов. Мы используем современное оборудование для механической обработки, включая токарные, фрезерные и шлифовальные станки, чтобы обеспечить максимальную точность и качество изготовления.

Интересный вопрос – автоматизация. В небольших партиях ручной труд может быть эффективным, но при больших объемах автоматизация значительно повышает производительность и снижает вероятность ошибок. В нашей компании мы постепенно внедряем автоматизированные линии для литья и сборки, что позволяет нам выпускать продукцию более высокого качества и с более низкой стоимостью.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы выявить и устранить возможные дефекты. Контроль качества включает в себя визуальный осмотр, измерение размеров, проверку герметичности, испытания на циклические нагрузки и другие тесты. Мы используем современное измерительное оборудование, включая координатно-измерительные машины (КИМ), для обеспечения высокой точности измерений. Мы также проводим регулярные аудиты поставщиков, чтобы убедиться в соответствии их продукции нашим требованиям. Особое внимание уделяется испытаниям на герметичность, так как именно это является ключевым параметром радиаторного термоклапана. Мы применяем различные методы испытаний, включая испытания под давлением и испытания на проникновение.

Одним из наших распространенных методов контроля – это использование бесконтактных методов обнаружения утечек, что позволяет выявлять даже самые незначительные дефекты. Важно не останавливаться на достигнутом, и постоянно совершенствовать методы контроля качества, чтобы соответствовать растущим требованиям рынка.

Реальные кейсы и уроки

Недавно у нас был заказ на изготовление партии радиаторных термоклапанов для крупного строительного проекта. В процессе производства мы столкнулись с проблемой повышенной коррозии уплотнительных элементов. Выяснилось, что использованный уплотнительный материал не соответствовал требованиям по химической стойкости. Нам пришлось немедленно заменить материал и внести изменения в технологический процесс. Это потребовало дополнительных затрат времени и средств, но позволило избежать серьезных проблем в будущем.

Еще один пример – некачественное литье, приведшее к деформациям деталей. Это выявилось только на этапе сборки и потребовало переработки значительной части партии. Этот случай научил нас более тщательно контролировать процесс литья и проводить регулярные проверки качества сырья. Все эти ситуации, конечно, неприятны, но они ценны, потому что помогают нам улучшать качество нашей продукции и повышать эффективность производства.

Перспективы и тенденции

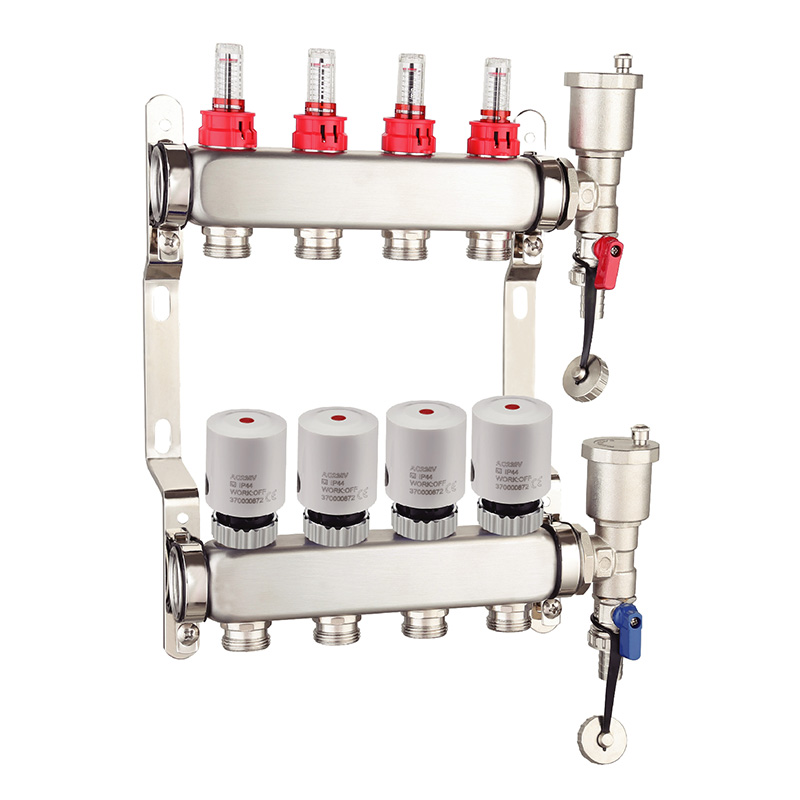

Рынок радиаторных термоклапанов постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству продукции. Мы следим за этими тенденциями и стараемся внедрять новые решения в нашу производственную практику. В частности, мы изучаем возможности использования новых материалов для уплотнительных элементов, а также разрабатываем новые методы контроля качества. Мы также активно развиваем направление автоматизации производства, чтобы повысить производительность и снизить стоимость продукции. Помимо этого, сейчас растет спрос на термоклапаны с интегрированными датчиками температуры, позволяющими более точно контролировать температуру в системе отопления. Это, безусловно, перспективное направление, и мы планируем в ближайшее время расширить нашу линейку продукции в этом сегменте.

В перспективе, я думаю, будет больше внимания уделяться экологичности производства и использованию более 'зеленых' материалов.

ООО Чжэцзян Байилун Интеллектуальная Система Управления – ваш надежный партнер

Наша компания имеет многолетний опыт в производстве радиаторных термоклапанов и предлагает широкий ассортимент продукции, отвечающей самым высоким требованиям качества. Мы используем современное оборудование, работаем с проверенными поставщиками материалов и строго контролируем качество продукции на всех этапах производства. Мы всегда готовы предложить нашим клиентам индивидуальные решения, соответствующие их требованиям. Подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.byelearn.ru. Надеемся на долгосрочное и взаимовыгодное сотрудничество!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод радиаторов отопления h клапан

- Завод магнитных фильтров 1 дюйм для котлов

- G1 завод для термостатических радиаторных клапанов

- Коллектор центрального отопления

- Головка клапана радиатора abs

- Цена термостата радиатора ra

- Цена регулируемого термостатического радиаторного клапана

- Trv головка

- Производители термостатических клапанов dn15

- Производители радиаторных клапанов для систем отопления