-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

Завод по производству термостатических головок для радиаторов

Речь о заводе по производству термостатических головок для радиаторов… Сразу возникает ощущение, что это несложно, что это просто сборка каких-то компонентов. Но это далеко не так. На самом деле, здесь кроется целый пласт инженерных решений, требований к качеству и, конечно, экономические нюансы. Многие недооценивают сложность этого производства, особенно когда смотрят на готовый продукт. Вроде бы, обычная головка для радиатора, но внутри – достаточно сложный механизм, требующий высокой точности.

Основные этапы производства: от проектирования до контроля качества

Если говорить о технологическом процессе, то он включает в себя несколько ключевых этапов. Начинается все с проектирования. Здесь уже требуется команда инженеров, которые разрабатывают конструкцию, рассчитывают тепловые характеристики, выбирают материалы. Важно учитывать не только функциональность, но и надежность, долговечность, а также соответствие международным стандартам. Эту часть мы часто делегируем нашим партнерам, но, конечно, следим за тем, чтобы все соответствовало нашим требованиям.

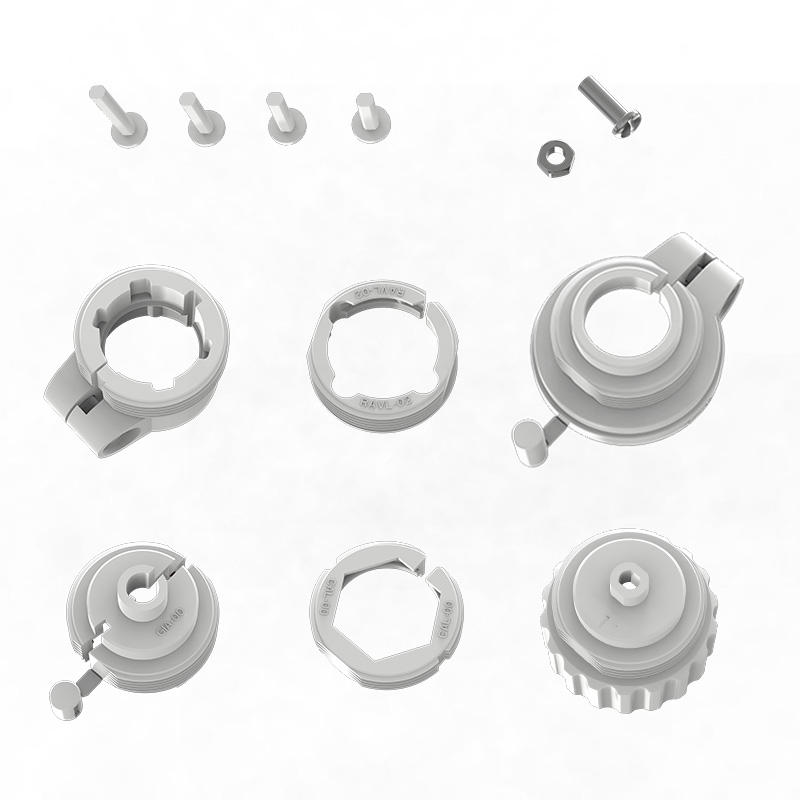

Дальше идет изготовление деталей. Это может быть штамповка, литье, фрезеровка, обработка на станках с ЧПУ. Каждый этап требует специального оборудования и квалифицированного персонала. Особенно важна точность изготовления, так как любая неточность может повлиять на работу всей термостатической головки. Мы часто сталкиваемся с проблемами, связанными с усадкой металла при литье, что требует дополнительных корректировок в производственном процессе. Иногда приходится менять поставщиков, чтобы добиться нужной стабильности.

Затем – сборка, включающая в себя механическую сборку, монтаж электроники, тестирование. Тут уже важна автоматизация процессов, чтобы снизить влияние человеческого фактора. После сборки проводится финальный контроль качества. Это включает в себя проверку работоспособности, герметичности, соответствия заявленным характеристикам. Мы используем различные методы контроля, включая визуальный осмотр, электрические тесты, функциональное тестирование. Здесь действительно важно не пропустить ни одной деталь.

Материалы и их влияние на долговечность и стоимость

Выбор материалов играет огромную роль в долговечности и стоимости готового продукта. Как правило, используются латунь, алюминий, пластик. Латунь – это хороший выбор для бачка, так как она устойчива к коррозии и имеет хорошую теплопроводность. Алюминий используется для корпуса, так как он легкий и хорошо отводит тепло. Пластик применяется для некоторых элементов, например, для регулировочного механизма. Выбор конкретного материала зависит от требований к термостатической головке, от ее назначения и условий эксплуатации.

Нельзя забывать и о покрытиях. Например, хромирование не только придает эстетичный внешний вид, но и повышает устойчивость к коррозии. А специальное покрытие на регулировочном механизме обеспечивает плавность хода и долговечность работы. Мы сейчас активно изучаем использование новых материалов и покрытий, чтобы повысить эффективность и снизить стоимость производства.

Одна из проблем, с которыми мы регулярно сталкиваемся, – это колебания цен на металлы. Это может существенно повлиять на себестоимость готовой продукции. Поэтому важно иметь надежных поставщиков и заключать долгосрочные контракты. Также нужно постоянно искать способы оптимизации производственного процесса, чтобы снизить затраты на материалы.

Проблемы с поставками комплектующих и глобальные цепочки поставок

В последние годы, особенно после 2020 года, мы столкнулись с серьезными проблемами с поставками комплектующих. Пандемия, геополитическая ситуация – все это привело к перебоям в цепочках поставок. Некоторые компоненты стали доступны в очень ограниченных количествах, а цены на них выросли в разы. Это, конечно, отразилось на нашей работе.

Мы стараемся диверсифицировать наши поставки, чтобы не зависеть от одного поставщика. Также мы рассматриваем возможность локализации производства некоторых комплектующих. ООО Чжэцзян Байилун Интеллектуальная Система Управления, как предприятие с богатым опытом, всегда придерживалось такой стратегии. Зачастую, это позволяет нам сохранять конкурентоспособность даже в условиях нестабильной экономической ситуации.

Еще одна проблема – это качество комплектующих. Не всегда можно найти надежного поставщика, который бы предлагал качественные компоненты по адекватной цене. Поэтому мы проводим тщательный контроль качества всех поступающих материалов и комплектующих.

Инновации и перспективы развития производства

В последнее время наблюдается тенденция к автоматизации производства. Это позволяет снизить влияние человеческого фактора, повысить точность и скорость работы. Мы активно внедряем новые технологии, такие как станки с ЧПУ, роботизированные системы, автоматические линии сборки.

Также развивается направление 'умных' термостатических головок. Это головки, которые могут подключаться к системе 'умный дом' и управляться дистанционно. Они позволяют оптимизировать энергопотребление, создавать комфортные условия в помещении и снижать расходы на отопление. ООО Чжэцзян Байилун Интеллектуальная Система Управления, как компания, ориентированная на инновации, уже активно работает над разработкой таких головок.

Мы также видим перспективу развития новых типов термостатических головок, например, головок с встроенными датчиками температуры и влажности. Это позволит получать более точные данные о состоянии помещения и оптимизировать работу системы отопления.

Реальный кейс: оптимизация производства для крупного проекта

Недавно нам поступил заказ на поставку большого количества термостатических головок для жилого комплекса. Требования к качеству были очень высокими, сроки поставки – жесткими. Чтобы выполнить заказ, мы пришлось оптимизировать весь производственный процесс. Мы внедрили новые технологии, перераспределили ресурсы, усилили контроль качества.

Одним из ключевых решений стало внедрение автоматической линии сборки. Это позволило значительно сократить время сборки и повысить точность работы. Также мы наладили более тесное взаимодействие с поставщиками комплектующих, чтобы обеспечить бесперебойные поставки. В итоге, мы смогли выполнить заказ в срок и с высоким качеством.

Этот проект стал для нас важным опытом. Мы убедились, что при правильной организации производства можно справиться с любым заказом, даже с самым сложным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на угловые термостатические радиаторные клапаны

- Цена термостатических клапанов для радиаторов

- Поставщики термостатических радиаторных клапанов углового типа

- Завод латунных термостатических радиаторных клапанов

- Цена латунной термостатической головки

- Производители радиаторных клапанов h

- Поставщики термостатических головок m30x1.5 мм

- Цена черного осевого термостатического клапана

- Производители обратных клапанов для радиаторов

- Производители термостатических клапанов g1/2