-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

Завод по производству термоприводов

Термоприводы – штука непростая. Вроде бы, что тут сложного? Повернул – и температура стабилизировалась. Но на деле – целая куча нюансов, от качества материалов до точности изготовления. Часто вижу, как компании зацикливаются на цене, а потом мучаются с отходами, брак, недовольство заказчиков. И понимание приходит слишком поздно. Небольшой взгляд 'изнутри' – это, наверное, полезно для тех, кто планирует открыть или уже занимается производством термоприводов.

Основные этапы производства и технологические особенности

Начать стоит с выбора материала. Это, пожалуй, фундамент всего. Как правило, используют латунь, алюминий или нержавеющую сталь. Каждый материал имеет свои плюсы и минусы – латунь хорошо коррозионностойкая, но менее прочная, алюминий легче, но может деформироваться при высоких температурах, а сталь – самое надежное, но и самое дорогое решение. Зависит от назначения, конечно. Для бытовых систем отопления вполне подойдет латунь, а для промышленных – лучше выбрать нержавейку. И вот тут возникает вопрос: где брать материал? Сделал несколько попыток работать с разными поставщиками, иногда попадались довольно сомнительные фирмы, предлагавшие 'дешёвый' металл с сомнительным составом. Это потом коту накатывается, когда приходится разбираться с последствиями – коррозия, поломки, возвраты. ВОО Чжэцзян Байилун Интеллектуальная Система Управления, насколько мне известно, уделяет большое внимание качеству сырья, что, естественно, сказывается на себестоимости, но в конечном итоге – на надежности продукта. Их опыт в области HVAC систем дает понять, каким требованиям должен соответствовать материал.

Дальше – механическая обработка. Здесь уже нужна точная и современная оснастка. Мы когда-то пытались использовать старые, изношенные штампы – результат был плачевным. Постоянно приходилось подгонять детали, переделывать брак. Поняли, что лучше вложить деньги в новую, качественную оснастку. Иначе потом будет дороже. Обязательно учитывайте при проектировании и планировании производства термоприводов этот аспект.

Токарная обработка и фрезеровка: ключевые операции

Токарная обработка – основа основ. Точность обработки валов, шпилек, корпусов – напрямую влияет на работоспособность всего устройства. Здесь важна не только машина, но и квалификация токаря. Нужна точность, аккуратность, понимание того, как материал ведет себя при обработке. Фрезеровка, в свою очередь, используется для изготовления сложных деталей – крышек, муфт, креплений. Нельзя недооценивать роль контроля качества на каждом этапе обработки. В нашем случае, использовали координатно-машиностроительный комплекс, что значительно повысило точность и уменьшило количество отходов.

Электрическая часть: от схемы до сборки

Не стоит забывать про электрическую часть. Здесь нужны знания электротехники, понимание принципов работы реле, контакторов, датчиков температуры. В основном используют термоэлектрические элементы, которые реагируют на изменение температуры и замыкают/размыкают электрическую цепь. Схемы должны быть надежными, с запасом по мощности. И, конечно, – защита от перегрузки и короткого замыкания. Многие производители экономят на этой части, а потом приходится разбираться с последствиями – пожары, поломки оборудования. Так что здесь лучше не рисковать.

При сборке особенно важно соблюдать чистоту. Пыль, грязь, посторонние частицы могут привести к неисправностям. Используйте качественные крепежные элементы, подходящие по размеру и материалу. Не жалейте времени и усилий на сборку – от этого зависит срок службы термопривода.

Контроль качества: гарантия надежности

Контроль качества – это не просто формальность, это необходимость. Проверяйте каждый термопривод на работоспособность, на соответствие техническим требованиям. Обязательно проводите испытания на термостойкость, на механическую прочность, на электрическую безопасность. Используйте специализированное оборудование для контроля качества – измерительные приборы, испытательные стенды. Не стоит полагаться только на визуальный осмотр – это может не выявить скрытые дефекты. Помню, как однажды выпустили партию термоприводов с дефектными контактами. Потом пришлось их все принимать обратно – большие убытки и потеря репутации. Поэтому контроль качества должен быть всеобъемлющим и строгим.

Типы испытаний и методы контроля

Проверка термостойкости – это, наверное, самый важный тест. Погружаем термопривод в термокамеру и поднимаем температуру до максимальной. Проверяем, чтобы не было никаких изменений в работоспособности, чтобы корпус не деформировался, чтобы не было утечек. Механическую прочность проверяем, подвергая термопривод воздействию механических нагрузок – вибрации, удары, сжатие. Электрическую безопасность проверяем, используя специальные приборы для измерения электрических параметров – сопротивления изоляции, пробивное напряжение. И, конечно, проводим визуальный осмотр на предмет дефектов – царапин, сколов, трещин.

Ошибки и подводные камни в производстве

Ну и, конечно, нужно говорить об ошибках, которые часто допускают производители. Во-первых, – это неправильный выбор материалов. Во-вторых, – это некачественная оснастка. В-третьих, – это недостаточный контроль качества. В-четвертых, – это отсутствие квалифицированного персонала. Во-пятых – это игнорирование последних тенденций в отрасли. Технологии постоянно развиваются, появляются новые материалы, новые методы обработки. Нужно быть в курсе всего этого, чтобы не отставать от конкурентов.

Особенно часто сталкиваемся с проблемой нехватки квалифицированных кадров. Хороших токарей, фрезеров, электриков – их становится все меньше и меньше. Им нужно постоянно повышать квалификацию, обучать новым технологиям. Потому что в современном производстве термоприводов просто необходимо использовать самые современные технологии и оборудование.

Перспективы развития рынка термоприводов

Рынок термоприводов сейчас активно развивается. Растет спрос на них в системах отопления, вентиляции и кондиционирования, в промышленности, в бытовой технике. Появляются новые типы термоприводов – цифровые, программируемые, с возможностью дистанционного управления. Развивается направление энергосбережения – термоприводы с повышенной теплоизоляцией, с возможностью оптимизации работы системы отопления. И, конечно, – растет спрос на термоприводы с интегрированными датчиками температуры и влажности. Поэтому, если вы планируете заниматься производством термоприводов, то сейчас – хорошее время для старта. Но нужно быть готовым к жесткой конкуренции и постоянному совершенствованию своей продукции.

Интеграция с системами 'умный дом'

Сегодня все больше заказчиков хотят, чтобы их система отопления была интегрирована с системой 'умный дом'. Это означает, что термоприводы должны быть совместимы с различными протоколами связи – Wi-Fi, Bluetooth, Zigbee. И должны иметь возможность удаленного управления через мобильное приложение. Это, конечно, добавляет сложности в разработку и производство, но и открывает новые возможности для бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики ручных термостатических клапанов

- Поставщики 1/2-дюймовых термостатических радиаторных клапанов

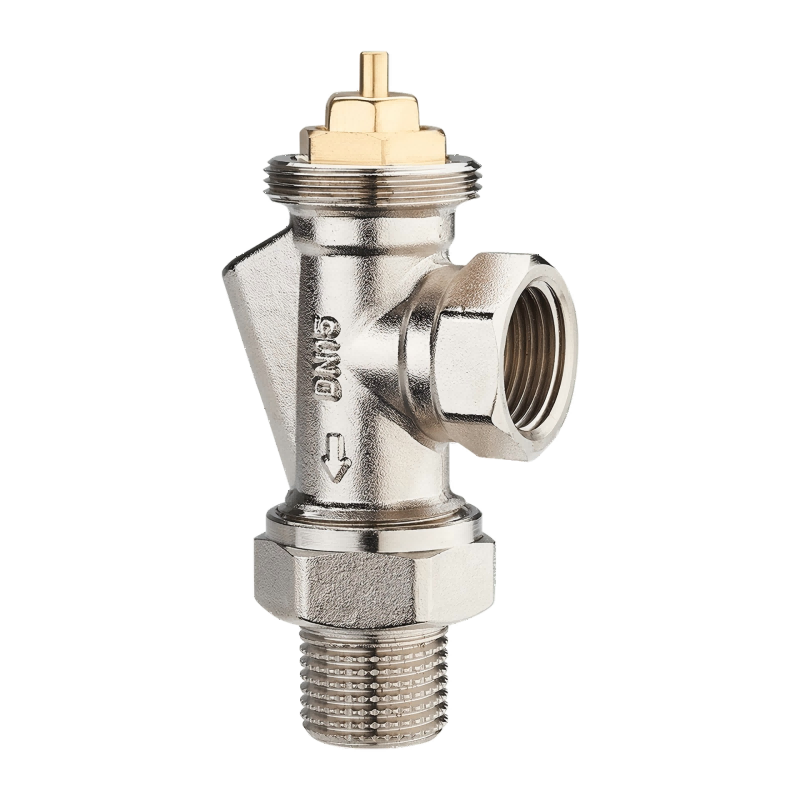

- Термостатический радиаторный клапан dn15

- Цена интеллектуального радиаторного клапана

- Поставщики автоматических радиаторных клапанов

- Цена радиаторного клапана 15 мм

- Термостатический клапан keymark

- Поставщики термостатов для радиаторов tuya

- Завод прямой клапан радиатора

- Производители термостатических клапанов 1/2