-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

Заводы по производству радиаторных коллекторов

Радиаторные коллекторы – тема, кажущаяся простой на первый взгляд. Но поверьте, когда дело доходит до реального производства, возникают нюансы, о которых мало кто говорит в открытую. Часто слышишь про 'дешевый китай', но за этим стоит целый комплекс инженерных решений, выбор материалов, точность обработки и, конечно, контроль качества. Иногда кажется, что конкуренция толкает всех на поводу у дешевизны, а это, в долгосрочной перспективе, не всегда выгодно. Сегодня попробую поделиться некоторыми мыслями, основанными на собственном опыте и наблюдениях. Не претендую на всеобъемлющую истину, но надеюсь, будет полезно.

Основные этапы производства и возможные проблемы

Начнем с самого начала – с проектирования. Здесь, на мой взгляд, ключевым является понимание требований к системе отопления: мощность, давление, тип теплоносителя. Недостаточный учет этих факторов приводит к перегреву, коррозии и, как следствие, к преждевременному износу коллектора. Часто это упускается из виду, особенно при типовых заказах. А вот когда дело касается нестандартных решений – тут уже начинается самое интересное. Но, опять же, не стоит забывать про соответствие требованиям ГОСТ и другим нормативным документам. Встречались случаи, когда производители, стремясь сэкономить, игнорировали эти требования, что в итоге приводило к серьезным проблемам с эксплуатацией системы.

Следующий этап – выбор материалов. Обычно это латунь, медь или их сплавы. Латунь – более доступный вариант, но со временем может подвергаться коррозии. Медь – дороже, но более устойчива. Выбор зависит от условий эксплуатации, агрессивности теплоносителя. И тут важно не только сам материал, но и его состав, сертификация. Однажды нам попалась партия латуни с некачественным сплавом – коллекторы быстро заржавели, пришлось отработать брак и пересмотреть поставщика. Это, конечно, серьезные потери, но урок усвоен. Мы стараемся работать только с проверенными поставщиками, имеющими сертификаты качества на свою продукцию. И это стоит дополнительных затрат.

Далее следует механическая обработка: токарная, фрезерная, сверление. Здесь критически важна точность. Неточности в размерах, например, диаметре отверстий или геометрии корпуса, приводят к утечкам, снижению эффективности теплообмена. Мы используем современное оборудование с ЧПУ, что позволяет добиться высокой точности и повторяемости. Но даже с ЧПУ необходимо проводить регулярную калибровку и контроль качества. Просто настроил станок и забыл – это прямой путь к ошибкам. Часто бывает, что небольшое отклонение в геометрии практически незаметно, но уже через несколько месяцев проявляется в виде протечек.

Контроль качества: от визуального осмотра до гидравлических испытаний

Контроль качества – это отдельная большая тема. Он должен охватывать все этапы производства, от входного контроля материалов до финальной проверки готовой продукции. Визуальный осмотр – это, конечно, первое, что делается. Проверка на наличие дефектов поверхности, царапин, сколов. Но этого недостаточно. Необходимо проводить гидравлические испытания. Заполнение коллектора водой под определенным давлением позволяет выявить утечки, трещины и другие дефекты, которые не видны невооруженным глазом. Это, на мой взгляд, абсолютно необходимый этап контроля качества. Без этого рискуешь отправить в эксплуатацию некачественную продукцию.

Мы используем специализированное оборудование для гидравлических испытаний. В штате есть испытательная камера, которая позволяет создавать необходимое давление и контролировать утечки. Результаты испытаний фиксируются и хранятся в журнале. В случае обнаружения дефектов коллектор отправляется на доработку или бракуется. Это, конечно, увеличивает время производства и затраты, но зато гарантирует высокое качество продукции. Некоторые производители экономят на этом этапе, но это, как правило, окупается в виде жалоб клиентов и штрафов.

Опыт работы с разными типами коллекторов

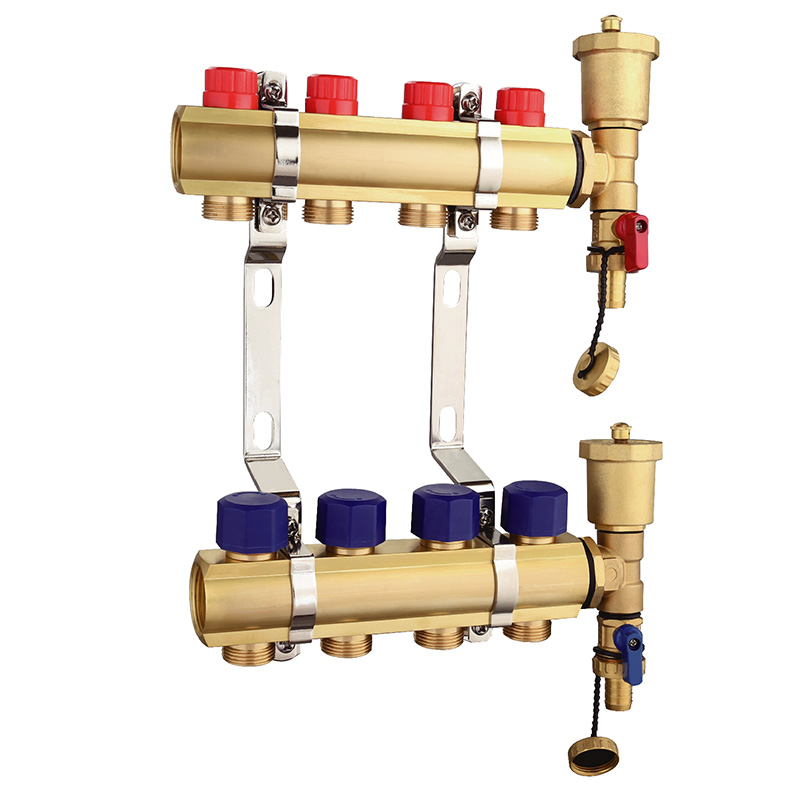

Мы производим коллекторы разных типов: одноконтурные, двухконтурные, с различными подключениями. Были заказы на коллекторы для бытовых систем отопления, для промышленных объектов, для зданий с системой 'теплый пол'. С каждым типом коллекторов возникают свои особенности, свои требования к материалам и технологиям производства. Например, коллекторы для 'теплого пола' обычно изготавливаются из более толстой латуни, чтобы выдерживать большие тепловые нагрузки. Иногда приходится использовать специальные покрытия для защиты от коррозии. Один из сложных проектов – производство коллекторов для здания с системой кондиционирования. Здесь требовалась высокая точность и герметичность, чтобы избежать утечек фреона.

Встречался случай, когда нам заказали производство коллекторов из нержавеющей стали для системы водогрязевой очистки. Это был интересный, но сложный проект. Нержавеющая сталь – дорогой материал, но он обеспечивает высокую устойчивость к коррозии. Пришлось осваивать новые технологии обработки и сварки. В итоге коллекторы получились очень качественными и надежными. Это был хороший опыт, который позволил нам расширить спектр производимой продукции. Сейчас мы рассматриваем возможность производства коллекторов из титана, но это потребует дополнительных инвестиций в оборудование и обучение персонала.

Проблемы с поставками и логистикой

Нельзя обойти стороной и тему поставок и логистики. Сейчас, как и в целом по миру, наблюдаются серьезные проблемы с поставками материалов и комплектующих. Рост цен на металлы, нехватка контейнерной мощности, логистические проблемы – все это влияет на стоимость производства и сроки выполнения заказов. Мы стараемся диверсифицировать поставщиков, чтобы не зависеть от одного источника. Также мы используем различные логистические схемы, чтобы оптимизировать транспортные расходы. Но это все равно требует постоянного внимания и контроля.

Еще одна проблема – это таможенные процедуры. При импорте материалов и комплектующих возникают различные задержки и сложности. Необходимость оформления большого количества документов, уплата таможенных пошлин – все это увеличивает время доставки и стоимость продукции. Мы работаем с таможенными брокерами, чтобы упростить таможенные процедуры. Но все равно приходится сталкиваться с различными проблемами. Особенно это актуально в последние годы, когда таможенный контроль стал более строгим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Термопривод m30x1.5 завод

- Поставщики термостатических радиаторных клапанов m30x1.5 мм

- Термостатическая головка ra

- Завод магнитного фильтра для котла

- G1 завод для термостатических радиаторных клапанов

- Dn20 завод термостатических клапанов

- Производители жидких теплопроводящих головок

- Термостатический привод m30x1.5

- Цена на термостатические клапаны 1/2

- Завод по производству радиаторных клапанов типа h