-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

Заводы по производству коллекторов

В последнее время наблюдается повышенный интерес к теме заводы по производству коллекторов. Многие, особенно новички в отрасли, смотрят на это как на достаточно простую задачу: взять чертеж, наладить процесс литья или штамповки, и вот – готовый продукт. Но, как это часто бывает в инженерном деле, реальность оказывается гораздо сложнее. И зачастую, при поверхностном взгляде на рынок, забывают о тонкостях материаловедения, необходимости точного контроля геометрии и, конечно, о критической важности качества сборки. В своей практике я видел множество проектов, которые 'сломались' именно на этапе внедрения, из-за недооценки этих аспектов.

Основные этапы производства и их влияние на конечный продукт

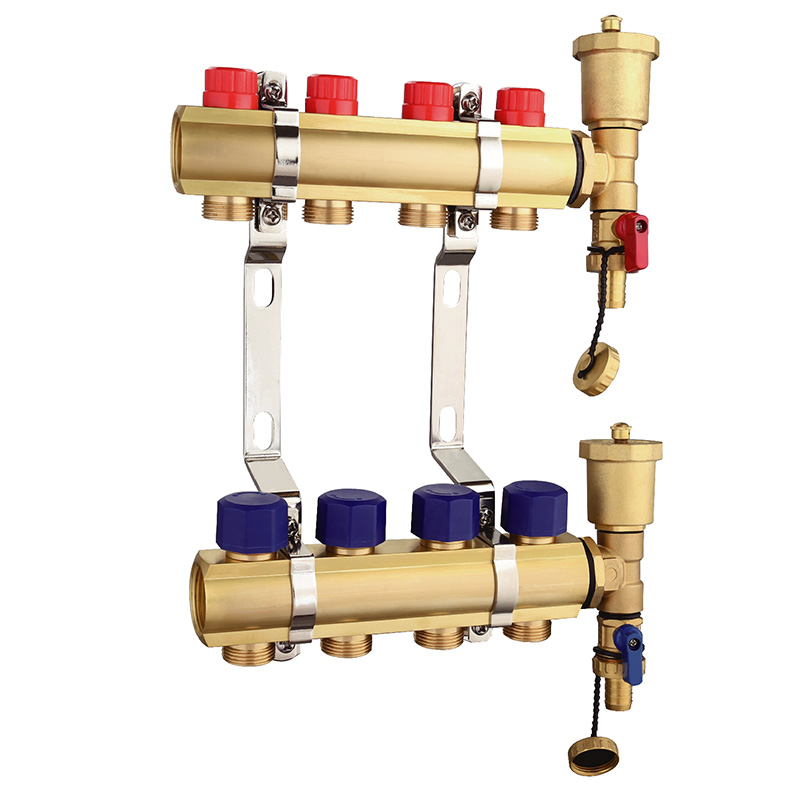

Процесс создания коллекторов, будь то для отопления, кондиционирования или другого применения, состоит из нескольких ключевых этапов: от проектирования и выбора материала до литья/штамповки, механической обработки, покраски и сборки. Каждый из этих этапов оказывает существенное влияние на качество и характеристики готового продукта. Например, выбор материала – латунь, медь, нержавеющая сталь – напрямую определяет коррозионную стойкость, теплопроводность и долговечность коллекторов. Даже незначительное отклонение от заданного химического состава сплава может привести к серьезным проблемам в эксплуатации.

Особое внимание стоит уделить технологиям производства. Литье под давлением позволяет получать коллекторы с высокой точностью и сложностью формы, но требует значительных капиталовложений. Штамповка – более экономичный вариант для больших объемов, но предъявляет более жесткие требования к геометрии детали. Механическая обработка – обязательный этап для достижения требуемой точности и шероховатости поверхности. И здесь, как правило, возникает наибольшее количество проблем, особенно при работе с труднообрабатываемыми материалами.

Регулярный контроль качества на каждом этапе критически важен. Использование современных методов контроля, таких как 3D-сканирование и спектральный анализ, позволяет выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции. Но даже с применением самых передовых технологий, человеческий фактор остается одним из основных источников ошибок. Неправильная настройка оборудования, несоблюдение технологических режимов, отсутствие квалифицированного персонала – все это может привести к серьезным проблемам.

Трудности с точностью геометрии и материалами

Одним из самых распространенных вызовов при производстве коллекторов является обеспечение высокой точности геометрии. Современные системы отопления и кондиционирования требуют высокой степени соответствия размеров и формы коллекторов проектным требованиям. Любые отклонения могут привести к снижению эффективности работы системы, увеличению шума и даже к ее поломке. В частности, при изготовлении пластиковых коллекторов, важно учитывать термическое расширение материала, что требует особого подхода к проектированию и производству.

Использование некачественных материалов также является серьезной проблемой. Зачастую, поставщики предлагают материалы, не соответствующие заявленным характеристикам. Это может привести к снижению коррозионной стойкости, ухудшению теплопроводности и, как следствие, к сокращению срока службы коллекторов. Поэтому, выбор надежного поставщика материалов – это один из важнейших факторов успеха.

В одном из проектов, над которым мы работали несколько лет назад, возникла проблема с коллекторами, изготовленными из латуни, поставленной одним из китайских производителей. После испытаний выяснилось, что состав сплава не соответствовал заявленному, что привело к повышенной коррозии и утечкам. Пришлось заново разрабатывать конструкцию и закупать материалы у другого поставщика. Это потребовало значительных временных и финансовых затрат.

Современные технологии и тенденции в производстве

В последние годы наблюдается активное внедрение новых технологий в производство коллекторов. Автоматизация процессов, использование 3D-печати, роботизированные линии сборки – все это позволяет повысить производительность, снизить себестоимость и улучшить качество продукции. Например, использование 3D-печати позволяет быстро создавать прототипы и изготавливать небольшие партии коллекторов с сложной геометрией.

Одним из перспективных направлений является использование новых материалов, таких как композитные материалы и сплавы с улучшенными характеристиками. Эти материалы позволяют создавать коллекторы, которые легче, прочнее и более устойчивы к коррозии. Однако, использование новых материалов требует специального оборудования и квалифицированного персонала.

Сейчас все больше внимания уделяется экологичности производства. Внедряются технологии, позволяющие снизить расход энергии и уменьшить количество отходов. Также, разрабатываются коллекторы, изготовленные из переработанных материалов.

Проблемы с логистикой и конкуренцией

Несмотря на развитие технологий, производство коллекторов остается достаточно сложной задачей. Во-первых, это проблемы с логистикой. Закупка материалов, доставка готовой продукции – все это требует тщательного планирования и координации. Во-вторых, это высокая конкуренция на рынке. Множество производителей предлагают коллекторы различного качества и ценового диапазона. Чтобы выделиться на фоне конкурентов, необходимо предлагать продукцию высокого качества, конкурентоспособные цены и отличный сервис.

В последнее время наблюдается рост спроса на коллекторы с интегрированными датчиками и системами управления. Эти коллекторы позволяют повысить эффективность работы системы отопления и кондиционирования и снизить энергопотребление. Однако, разработка и производство таких коллекторов требует высокой квалификации инженеров и использование сложного оборудования.

ООО Чжэцзян Байилун Интеллектуальная Система Управления (бывшая ООО Вэньчжоу Байи Лун Хардвар Продуктс), как высокотехнологичное предприятие, постоянно работает над улучшением качества своей продукции и внедрением новых технологий. Наша компания предоставляет широкий спектр коллекторов для различных систем отопления, вентиляции и кондиционирования. Наша цель – предлагать нашим клиентам надежные и эффективные решения, отвечающие самым высоким требованиям.

Если у вас есть вопросы по поводу заводов по производству коллекторов или производства конкретных моделей, не стесняйтесь обращаться к нам. Мы готовы поделиться своим опытом и знаниями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель термостатических радиаторных клапанов ce

- Завод по производству радиаторных клапанов на заказ

- Поставщики термостатических радиаторных клапанов

- Радиатор термостатический клапан

- Термостатический привод ce

- Заводы для традиционных радиаторных клапанов

- Поставщики магнитного фильтра для котла

- Производитель окрашенных радиаторных клапанов

- Производители антрацитовых радиаторных клапанов

- Поставщики латунных радиаторных клапанов