-

Телефон

+86-577-85234666 -

Телефон

+86-577-85234999

Заводы для современных радиаторных клапанов

Заводы для современных радиаторных клапанов – это не просто места, где собирают детали. Это целые комплексы, где сочетаются передовые технологии, точный контроль качества и, конечно, немалый опыт. Часто приходится сталкиваться с упрощенным представлением о производстве – как с автоматизированными линиями, бесконечно выдающими идентичные клапаны. В реальности же, все гораздо сложнее и динамичнее. И сегодня я хотел бы поделиться некоторыми мыслями, которые выросли из практического опыта работы в этой сфере.

Тенденции в современном производстве радиаторных клапанов

Если говорить о последних тенденциях, то, безусловно, стоит выделить автоматизацию. Но не простое добавление роботов, а внедрение интеллектуальных систем управления производством (MES). Это позволяет отслеживать каждый этап, оптимизировать процессы и, самое главное, быстро реагировать на изменения спроса. Например, ООО Чжэцзян Байилун Интеллектуальная Система Управления (ранее ООО Вэньчжоу Байи Лун Хардвар Продуктс), с момента основания в 2004 году, последовательно инвестирует в модернизацию своих производственных мощностей, включая автоматизированные линии сборки и системы контроля качества на основе машинного зрения. Это позволяет им производить широкий ассортимент термостатических клапанов для систем HVAC с высокой точностью и скоростью.

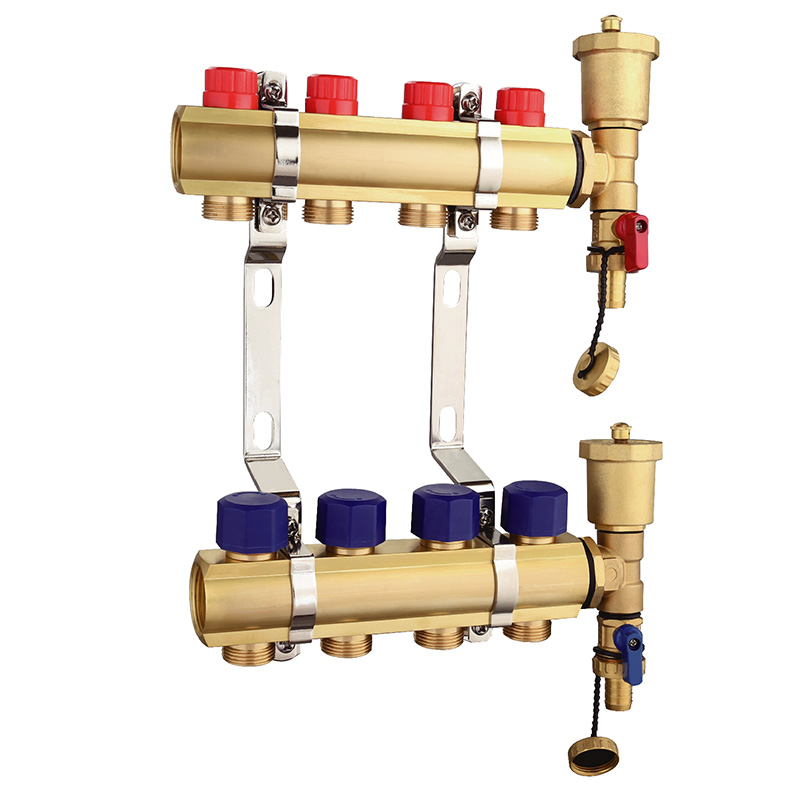

Еще один важный тренд – это модульность конструкции. Клапаны все чаще проектируются с возможностью замены отдельных компонентов, что упрощает обслуживание и ремонт, а также увеличивает срок службы. Разработка и внедрение модульных систем требует значительных инженерных усилий, но это оправдывается экономией на обслуживании и увеличением лояльности клиентов. Нам однажды пришлось столкнуться с проблемой нехватки запчастей для старой модели клапана. Модульная конструкция позволила быстро заменить неисправный элемент, не останавливая весь производственный процесс. Это был ценный урок.

Не стоит забывать и о принципах бережливого производства. Сокращение отходов, оптимизация логистики, повышение эффективности использования ресурсов – это не просто модные слова, а реальная необходимость для поддержания конкурентоспособности. Нам удалось снизить процент брака на 15% после внедрения системы статистического контроля процессов. Это, в свою очередь, привело к экономии ресурсов и повышению рентабельности производства.

Контроль качества: от стадий производства до готового продукта

Контроль качества – это не просто проверка готового продукта на соответствие стандартам. Это комплексный процесс, включающий контроль качества сырья, промежуточных компонентов и готовой продукции. Важно использовать современные методы контроля, такие как неразрушающий контроль, чтобы выявлять дефекты на ранних стадиях производства. В нашей компании мы используем различные методы контроля качества, включая ультразвуковой контроль, контроль давления и термостатический контроль, для обеспечения соответствия нашей продукции самым высоким стандартам.

Особое внимание уделяется испытаниям клапанов на герметичность, долговечность и работоспособность в различных условиях эксплуатации. Процесс испытаний включает в себя имитацию работы системы отопления, вентиляции и кондиционирования, чтобы убедиться в надежности и безопасности клапана. Бывают случаи, когда испытания выявляют скрытые дефекты, которые могли бы проскользнуть при обычной проверке. Поэтому, не стоит экономить на тестировании.

Кроме того, важно обеспечить прослеживаемость каждой партии клапанов от момента производства до момента продажи. Это позволяет быстро идентифицировать и устранять дефекты, а также проводить анализ причин возникновения неисправностей.

Проблемы и пути их решения: реальный опыт

В процессе работы с современным оборудованием неизбежно возникают проблемы. Например, мы столкнулись с проблемой высокой вибрации на одной из производственных линий. Оказалось, что причина – неправильная настройка частоты вращения двигателя. После корректировки параметров, вибрация была устранена, и производственный процесс вернулся к нормальному ходу. Этот случай показывает, что важно уделять внимание деталям и тщательно анализировать причины возникновения проблем.

Еще одна проблема – это сложность в управлении современным оборудованием. Для работы с передовыми технологиями требуется высококвалифицированный персонал. Поэтому, необходимо постоянно проводить обучение и повышение квалификации сотрудников. ООО Чжэцзян Байилун Интеллектуальная Система Управления активно инвестирует в обучение своих сотрудников, чтобы они могли эффективно использовать современное оборудование и технологии. В нашей компании существует программа непрерывного обучения персонала, включающая курсы повышения квалификации, семинары и тренинги.

Перспективы развития производства радиаторных клапанов

В будущем, производство радиаторных клапанов будет становиться все более автоматизированным и интеллектуальным. Мы видим перспективы внедрения искусственного интеллекта для оптимизации производственных процессов, прогнозирования поломок оборудования и контроля качества продукции. Также, вероятно развитие 3D-печати для создания прототипов и изготовления небольших партий клапанов по индивидуальным заказам. ООО Чжэцзян Байилун Интеллектуальная Система Управления уже рассматривает возможность внедрения этих технологий в свою производственную деятельность.

Еще одним важным направлением является разработка новых материалов и конструкций клапанов, которые будут более долговечными, надежными и экологичными. В частности, мы изучаем возможность использования биоразлагаемых материалов для изготовления корпусов клапанов.

В заключение, хочу сказать, что производство радиаторных клапанов – это сложная и динамичная отрасль, требующая постоянного совершенствования и инноваций. Но при правильном подходе, можно добиться высоких результатов и обеспечить конкурентоспособность на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители магнитных фильтров для котлов

- Поставщики радиаторных клапанов dn15

- Цена клапана управления радиатором

- Цена термостатического радиаторного клапана m30x1.5 мм

- Поставщики магнитных фильтров для отопления

- Завод магнитных фильтров для теплых полов

- Производители редукционных клапанов для воды

- Цена прямого радиаторного клапана

- Латунный радиаторный клапан

- Завод для термостатических клапанов 3/4